|

Ściany działowe szkieletowe

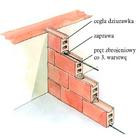

Ich konstrukcją jest metalowy ruszt. Do stropu oraz podłogi przytwierdza się stalowe profile UW i umieszcza w nich pionowe profile CW. Między profilami pionowymi układa się izolację akustyczną z wełny mineralnej rys. 2. Do tak powstałego szkieletu przykręca się z obu stron płyty gipsowo-kartonowe lub gipsowo-włóknowe. W zależności od szerokości profili ściany mają najczęściej grubość od 7 do 12,5 cm. Zwiększa się ona, jeśli zastosuje się poszycie z płyt grubszych lub ułoży je podwójnie. Stalowy ruszt mocuje się do ścian nierdzewnymi wkrętami. Łebki wkrętów przytwierdzających płyty do rusztu zaszpachlowuje się specjalną masą gipsową.

Zwykłe płyty gipsowo-kartonowe (GKB), najczęściej stosowane jako okładzina rusztów, nie są odporne na wodę, więc w pralniach i łazienkach stosuje się płyty impregnowane środkiem hydrofobowym (płyty GKBI). W sprzedaży są też płyty o podwyższonej odporności na ogień (GKF) lub płyty chroniące przed ogniem i jednocześnie zabezpieczone przeciwwilgociowo (GKFI). Do ścian o kształcie łukowym polecane są płyty elastyczne, które można giąć na sucho. Gdy zaś potrzebna jest większa wytrzymałość poszycia na uderzenia, warto sięgnąć po płyty typu „grubas” (20, 25 mm grubości).

Płyty gipsowo-włóknowe, w odróżnieniu od zwykłych płyty gipsowo-kartonowych są bardziej odporne na wodę i ogień.

Połączenie stalowego rusztu z poszyciem z płyt g-k lub g-w jest najczęściej stosowanym rozwiązaniem. Jednak zarówno konstrukcja jak i okładzina ścian szkieletowych mogą być drewniane.

Bezpieczeństwo pożarowe lekkich ścian działowych zwiększy zastosowanie płyt GKF wzmocnionych włóknem szklanym lub płyt gipsowo-włóknowych. Można też zamontować podwójną warstwę płyt g-k lub płyty grube. Ognioodporność ścian szkieletowych zwiększa też wełna mineralna, pełniąca w nich funkcję izolacji akustycznej.

Ścianki szkieletowe, zarówno te zbudowane w oparciu o konstrukcję drewnianą, jak i stalową stanowią bardzo małe obciążenie dla stropów. Ważą one 20-50 kg/m2.

Niestety, ściany szkieletowe nie wytrzymują dużego obciążenia. Mogą na nich zawisnąć tylko przedmioty o wadze do 30 kg. Wszystkie cięższe wymagają uprzedniego wzmocnienia konstrukcji. Znacznie korzystniejsze warunki można uzyskać wykonując poszycie szkieletu płytami gipsowo-włóknowymi, na których bez dodatkowego wzmocnienia można zawiesić przedmioty o wadze do 100 kg a przy poszyciu podwójnym nawet do 120 kg.

Pustaki szklane

Ścianki działowe z pustaków szklanych najczęściej wykonuje się wtedy, gdy trzeba doświetlić pomieszczenie nie mające żadnej ściany zewnętrznej. Jednak coraz częściej wykorzystywane są jako element wystroju wnętrza (rysunek obok). Z pustaków szklanych można wykonywać całe ścianki działowe, jak też rozmaite półścianki – proste i zakrzywione. Pustaki mogą być przezroczyste, matowe, bezbarwne lub kolorowe; w zależności od koloru, jego nasycenia i rodzaju szkła przepuszczają od 50 do 80% światła. Nie stanowią przegród o zbyt dobrej izolacyjności termicznej (U=2,34-2,97 W/m2K), ale są zupełnie przyzwoite pod względem izolacyjności akustycznej (RA1=38-45 dB). Z tego względu stanowią bardzo dobry materiał na ścianki działowe, tym bardziej, że są bardzo dekoracyjne. Mają jednak wady – najważniejsza to wysoki koszt, od kilku do kilkunastu razy wyższy od typowej ścianki gipsowo-kartonowej lub ceglanej. Drugim dość istotnym ograniczeniem są niewielkie maksymalne wymiary ścianki – ze względu na rozszerzalność termiczną ich powierzchnia nie powinna przekraczać 12 m2 (różnie – w zależności od systemu). Trzeba też pamiętać, że w systemach suchej zabudowy można konstruować tylko płaszczyzny proste, natomiast atrakcyjne i chętnie stosowane przez architektów ścianki łukowe możliwe są do wykonania tylko metodą tradycyjną (ze zbrojeniem i zaprawą cementową lub klejową). |

|

Szkło na zaprawę

Wznosząc szklaną ściankę w sposób tradycyjny, czyli murując, możemy wykonać także płaszczyzny zakrzywione, co nie jest możliwe przy łączeniu elementów w systemach tzw. suchych. Z pustaków szklanych łączonych zaprawą często wykonuje się ścianki w pomieszczeniach wilgotnych.

Ściany z kształtek szklanych powinny być ujęte w ramę obwodową o szerokości 35-100 mm. Trzeba zastosować zbrojenie. Nie jest konieczne jedynie zbrojenie płaszczyzn nieprzekraczających 1,5 m2.

Wznoszenie ścianki ułatwiają wkładki (krzyżyki) dystansowe z tworzywa sztucznego. Zapewniają one pomiędzy poszczególnymi pustakami równą spoinę o szerokości 10 mm.

Ścianki z pustaków szklanych można murować na zaprawę cementową lub mieszankę betonową.

Do montażu pustaków szklanych nadaje się też zaprawa klejowa. Montaż konstrukcji należy rozpocząć od wykonania zbrojonego stalowymi prętami cokołu, który wraz z pasem górnym i pasami bocznymi tworzy ramę obwodową.

Ścianka w systemie

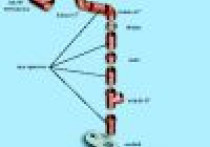

Ścianki z pustaków szklanych można też wznosić bez użycia zaprawy. Dostępne są systemy wykorzystujące profile z różnych materiałów zamiast stalowego zbrojenia rys. 4. Ścian nie trzeba spoinować, ponieważ wykończenie stanowią odpowiednio wyprofilowane listwy PVC. Dostępny jest także system modułowy, w którym fragmenty ścian są prefabrykowane u producenta, a następnie dostarczane na budowę i montowane podobnie, jak okna. Jednak do budowy ścian działowych najchętniej stosowany jest jeden z trzech systemów suchej zabudowy.

Profile z PVC – rama obwodowa jest zbudowana z profili PVC o maksymalnej wysokości 274 cm i szerokości 156 cm, w którą następnie wkleja się pustaki szklane, przekładając je odpowiednio dopasowanymi profilami poziomymi i pionowymi (o wysokości pustaka) – również z PVC. Po 24 godzinach szczeliny w ścianie fuguje się lub wypełnia silikonem.

Konstrukcja ta nie jest zbyt stabilna i dlatego nie nadaje się do wykonywania ścianek wolno stojących, a przy maksymalnych rozmiarach musi być mocowana do trzech płaszczyzn (np. podłoga-ściana-sufit, ściana-podłoga-ściana). Za to jest łatwa w montażu i może być stosowana w pomieszczeniach mokrych, np. jako ścianka kabiny prysznicowej.

Profile aluminiowe – ten system także ma ramę obwodową, tyle że wykonaną z aluminium. Po jej zamontowaniu wkłada się profile kompensacyjne oraz zbrojenie z płaskowników stalowych lub aluminiowych (co drugi pustak). Następnie układa się pustaki szklane, oddzielając je od siebie specjalnymi klipsami z poliamidu, stanowiącymi przekładki montażowo-dystansowe. Na koniec wszystkie spoiny wypełnia się silikonem.

Po zamocowaniu do dwóch płaszczyzn, tego rodzaju ścianka jest na tyle wytrzymała i sztywna, że przy wysokości 3,5 m teoretycznie może być nieskończenie długa, na dodatek można w niej montować okna i drzwi. Konstrukcja ta nadaje się do wydzielenia pomieszczeń mokrych.

Profile drewniane – system wykorzystuje drewno iroko do wykonania ramy obwodowej oraz łączników poziomych i pionowych zastępujących fugę. Do montażu potrzebne są jeszcze specjalne zaczepy (do mocowania pustaków szklanych) i kątowniki stalowe (do łączenia listew drewnianych), które w gotowej ściance są niewidoczne. Tego typu przegroda może być stosowana w pomieszczeniach nienarażonych na bezpośredni kontakt z wodą, a jej maksymalne wymiary w pionie i poziomie nie mogą przekraczać 3 m. Anna Grocholska |