Blachy tytanowo-cynkowe, cynkowe itp. układa się na poszyciach czyli na deskowaniu, płytach wiórowych lub sklejkach. Natomiast powlekane blachy profilowane, rąbkowe mają fabrycznie wykonane przegięcia usztywniające i dlatego mogą być również układane na łatach i kontrłatach (lub pół-deskowaniu) tak samo jak inne blachy profilowane (trapezowe, faliste lub dachówko-podobne).

Układanie na poszyciach polega na mocowaniu blach za pomocą żabek lub łapek do desek lub płyt przykrytych uprzednio specjalnymi podkładami. Podkłady te spełniają ważne funkcje: stanowią warstwę rozdzielająco- poślizgową. Dla blach tytanowo-cynkowych, cynkowych i aluminiowych, dowożonych na budowę w kręgach (taśmy) ważne jest, aby podkłady umożliwiały dodatkowo dostęp powietrza do spodniej warstwy w ilościach pozwalających na powstawanie tlenków stanowiących ich zabezpieczenie antykorozyjne.

W przypadku profili rąbkowych wykonanych z blach powlekanych ich mocowanie do poszycia polega na wykorzystaniu otworów montażowych wykonanych na krawędziach bocznych profilu, a podkład nie musi dostarczać powietrza, ale musi być gładki i umożliwiać poślizg.

Wszystkie blachy bardzo szybko zmieniają swoją temperaturę w zależności od warunków atmosferycznych i jednocześnie zmieniają swoje wymiary – rozszerzają się pod wpływem wzrostu temperatury i kurczą przy jej spadku. Dlatego prawidłowe ich ułożenie wymaga takiego mocowania które umożliwi stałe poruszanie się blach wzdłuż swoich największych wymiarów – wzdłuż długości.

Ten stały (codzienny) ruch powoduje niebezpieczeństwo przetarcia na wystających elementach podłoża (poszycia). Dlatego pod wszelkimi blachami układanymi na sztywnych poszyciach układa się warstwy poślizgowe, które muszą mieć pewną grubość niwelującą nierówności typu: wystające łebki wkrętów lub gwoździ, zadziory i połączenia płyt lub desek.

Trzeba zdawać sobie sprawę z tego, że w praktyce nie można idealnie (prostopadle) wkręcić wszystkich wkrętów lub wbić wszystkie gwoździe tak, aby ich łby nie wystawały ponad powierzchnię desek lub płyt. Dlatego warstwy poślizgowo-rozdzielające powinny być grube tak aby blacha nie przecierała się na tych nierównościach.

Dlatego od wielu lat na poszycia stanowiące podłoże nośne dla blach płaskich stosuje się albo maty strukturalne albo wysokoparoprzepuszczalne membrany o odpowiedniej grubości. Maty strukturalne składają się z dwóch warstw, w tym z wysokoparoprzepuszczalnej membrany.

W ofercie Marma Polskie Folie materiałem najbardziej odpowiednim pod blachy płaskie układane na poszyciach jest WŁOCHATY EKRAN DACHOWY, który na spodzie ma specjalną, grubą włókninę znakomicie osłaniająca ruchy termiczne blach. Z pozostałych wyrobów, jako warstwy poślizgowo-rozdzielające można stosować wszystkie ekrany (gramatury 165 i 215 g/m²).

Wielu czytelników zastanawia się na pewno dlaczego pod blachy jako podkłady poślizgowe zaleca się materiały wysokoparoprzepuszczalne. Otóż membrany przepuszczają parę wodną, która w większości napiera z dołu ku górze, bo popycha ją ciepłe powietrze. Jeżeli montaż pokrycia wymaga użycia gwoździ lub wkrętów to dziury montażowe zawsze są powodem niewielkich ale stałych przecieków.

Woda z tych przecieków po ogrzaniu może wydostać się z poszycia ale tylko wtedy gdy podkładem są właśnie materiały wysoko paro-przepuszczalne. Z tych samych powodów, pod wiele pokryć płytkowych mocowanych do poszycia (łupek, płytki z włókno cementu lub blachy, deseczki itp.) zaleca się podkłady wysoko paroprzepuszczalne. A co się stanie z parą która przechodzi nad Ekran?

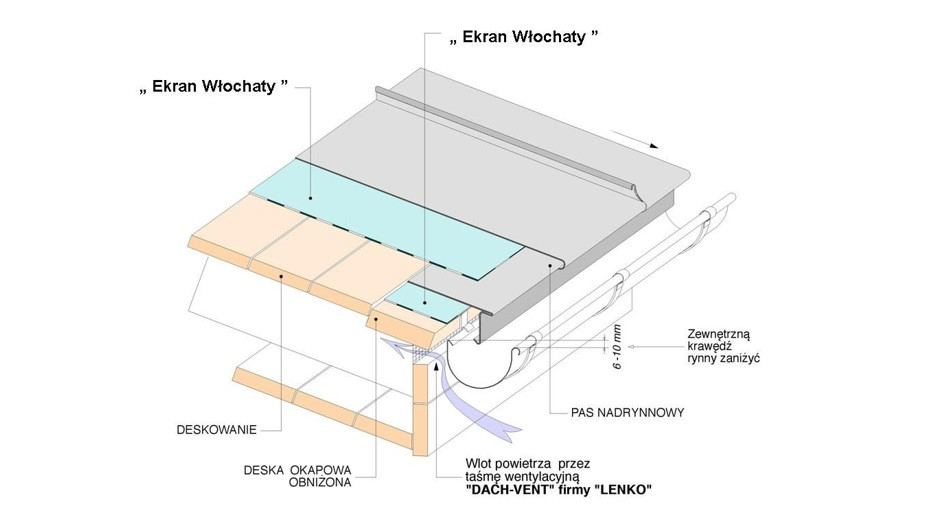

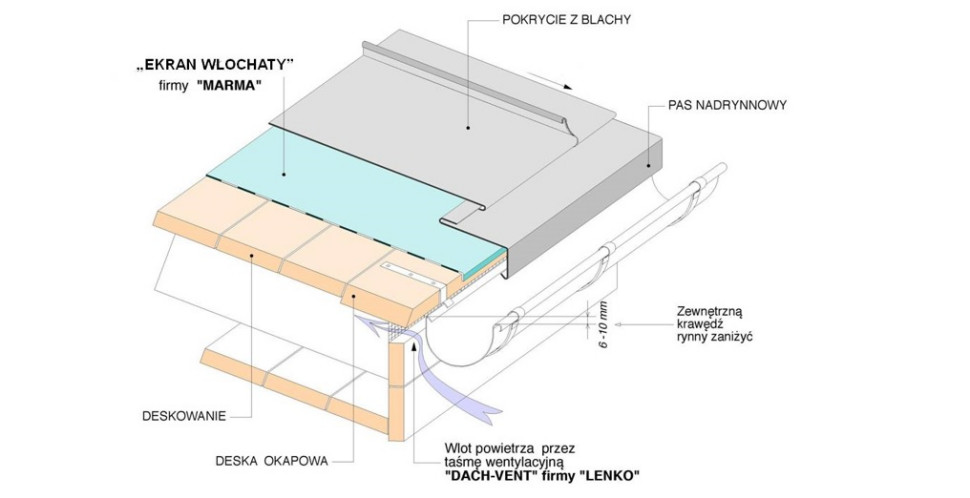

Ta para wodna skrapla się pod blachą i spływa w dół. Jest jej mało i dlatego proces skraplania i odparowywania może się powtarzać wielokrotnie zanim skroplina opuści dach spływając w okapie (rys.). Ekran nie przepuści wody do środka w stronę poszycia (desek, płyt wiórowych lub sklejki).

źródło i zdjęcia: Marma Polskie Folie

663224000

663224000

Pod Kasztanami 10 35-030 Rzeszów

Pod Kasztanami 10 35-030 Rzeszów