Jak wykonać suchy tynk?

W zależności od tego, czy mur jest równy, czy też podłoże wymaga korekty, płyty mocuje się do ścian bezpośrednio na klej lub na dodatkowych pasach korygujących (ewentualnie na stelażu z systemowych profili stalowych). W pierwszym przypadku należy oczyścić powierzchnię, wszystkie elementy stalowe stykające się z klejem zabezpieczyć antykorozyjnie, a chłonne podłoże pomalować emulsją gruntującą. Płyty mocuje się na klej o grubości 1,5–2 cm, nakładany punktowo w postaci placków o średnicy ok. 10 cm, w rozstawie 30–40 cm w pionie i poziomie. Przyklejanie i korygowanie ułożenia płyt powinno nastąpić nie później, niż po 15–20 minutach od sporządzenia masy klejowej.

Gdy podłoże wymaga wyrównania, płyty mocuje się do pasów kierunkowych, utworzonych z pasków płyty (o szerokości ok. 8 cm) i przyklejonych co 60 cm. Klej nanosi się na pasy pacą zębatą, co zapewnia równomierną jego grubość na całej powierzchni mocowania. Na stykach płyt przykleja się taśmę z włókna szklanego lub perforowaną taśmę papierową, a na nią 2–3 warstwy szpachli gipsowej. Po przeszlifowaniu uzyskujemy idealnie gładką powierzchnię do wykończenia farbą lub tapetą.

Budowa ściany działowej z płyt G-K

Prace zaczyna się od wyznaczenia przebiegu ściany i przyklejenia do stalowych profili podłogowych, ściennych i sufitowych izolacyjnej taśmy akustycznej, która zapobiega przenoszeniu się dźwięków. Elementy te mogą mieć różną szerokość – najczęściej 50, 75 lub 100 mm. Profile przytwierdza się do przegród za pomocą kołków montażowych, w odstępie nie większym niż 1 m. Kolejny krok to ustawienie w odstępie 60 cm profili słupkowych. Następnie po ich jednej stronie mocuje się za pomocą wkrętów płyty gipsowo-kartonowe. Przestrzeń między profilami wypełnia się wełną mineralną, pełniącą funkcję izolacji akustycznej, a potem przytwierdza się płyty od drugiej strony ścianki. Po wykonaniu tych prac można przystąpić to wypełnienia łączeń płyt masą szpachlową, zatopienia w niej taśmy zbrojącej z włókna szklanego, a następnie wygładzenia styków papierem ściernym.

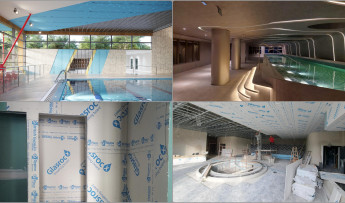

Płyty g-k mają najczęściej wymiary 260 x 120 cm. Różnią się natomiast kolorem. Zwykłe (białe) stosuje się w salonach, sypialniach i pokojach dziennych, natomiast te o zwiększonej wodoodporności na wilgoć (zielone) – w łazienkach, pralniach itp. W sprzedaży są też wyroby o tzw. kwalifikowanej odporności ogniowej oraz płyty o zwiększonej odporności ogniowej i równocześnie bardziej odporne na wilgoć.

Ogromną zaletą ścian z płyt g-k jest niewielki ciężar (masa przy jednowarstwowym opłytowaniu nie przekracza 30 kg/m²) i szybkość wykonania. Odpadają wszelkie prace mokre, więc ścianę można wykańczać w zasadzie od razu po wzniesieniu. Mankamentem jest niska odporność na uszkodzenia mechaniczne takiej ściany, słaba izolacyjność akustyczna oraz niewielka wytrzymałość.

W przeciwieństwie do technologii murowanej, nie ma mowy o tym, by na ścianie powiesić cięższą szafkę (o wadze przekraczającej ok. 30 kg). Rozwiązaniem problemu jest zastosowanie znacznie bardziej wytrzymałych płyt gipsowo-włóknowych bądź wzmocnienie płyt g-k, np. poprzez umieszczenie deski pomiędzy słupkami konstrukcyjnymi na wysokości mocowania planowanych szafek lub innych sprzętów. Można też zdecydować się na zupełnie inny materiał, np. drewnopochodne płyty mfp. Solidniejsze płyty zalecane są też wtedy, gdy planujemy wykończyć ścianę ciężką okładziną, np. płytkami ceramicznymi.

Jak wykonać ściankę akustyczną?

Typowe ściany szkieletowe nie stanowią skutecznej bariery przed hałasem. Jeżeli zależy nam na wygłuszeniu pomieszczenia, warto wykonać tzw. ściankę akustyczną.

Technologia jej wykonania jest podobna jak w opisanym wyżej przypadku. Konstrukcję stanowią stalowe profile mocowane do podłogi, ścian i sufitu (koniecznie zabezpieczone izolacyjną taśmą akustyczną) oraz profile słupkowe. Elementy te muszą być jednak szersze niż w typowej ściance szkieletowej. Wypełnieniem jest również wełna mineralna, która ma bardzo dobre parametry akustyczne, natomiast inna jest obudowa stelaża. Wykonuje się podwójne poszycie z płyt g-k, najlepiej specjalnej odmiany akustycznej.

W ten sposób uzyskamy ściankę o parametrach akustycznych zbliżonych do przegrody z cegły o takiej samej szerokości. Jeszcze lepszą izolacyjnością akustyczną charakteryzują się bariery z podwójnym opłytowaniem i dwoma stelażami, z polami wypełnionymi wełną. W tym wariancie stelaże trzeba rozdzielić dodatkową warstwą wełny o grubości np. 4 cm. Taka ścianka jest nie tylko bardzo cicha, ale także odporna na uszkodzenia mechaniczne i wytrzymała. Bez obaw można ją obciążać cięższymi meblami. Takie wzmocnienie przegrody wiąże się jednak z dodatkowym obciążeniem stropu, co należy uwzględnić podczas jej planowania.

Sufity i poddasza

Płyty g-k stosuje się nie tylko na ścianach, ale również na sufitach. Tzw. podwieszany sufit to świetny sposób, aby zamontować dekoracyjne oświetlenie, a pod stropem ukryć różne instalacje.

W tym przypadku konstrukcję stanowią wieszaki i profile przyścienne UD, które po podklejeniu taśmą mocuje się za pomocą kołków. Są dwa typy wieszaków. Jeżeli sufit podwieszany jest blisko stropu (do 12 cm), stosuje się łączniki do mocowania bezpośredniego, np. wieszaki ES. W innym przypadku wykorzystuje się wieszaki kotwowe, dobrane w zależności od materiału, z jakiego wykonany jest strop. Z kolei rozstaw wieszaków uzależniony jest ciężaru zabudowy. Jeśli ten nie przekracza 15 kg/m², umieszcza się je co 1 m. Kiedy sufit jest cięższy, wieszaki mocuje się gęściej.

Do tych elementów przytwierdza się profile główne CD, a do nich, prostopadle poniżej, co 40–50 cm profile nośne. Do łączenia obu wykorzystuje się łączniki krzyżowe. Do takiej dwupoziomowej konstrukcji mocuje się za pomocą wkrętów płyty g-k. Odstępy pomiędzy łącznikami nie powinny przekraczać 15 cm. Sposób wykończenia styków płyt jest taki sam, jak na ścianach.

Inny, rzadziej stosowany wariant, to ruszt jednopoziomowy. Do wykonania takiej konstrukcji krzyżowej potrzeba mniej materiału, lecz jest ona mniej sztywna. Najprostsza opcja to ruszt jednokierunkowy, ale wykonuje się go głównie w pomieszczeniach o rozstawie ścian nie większym niż 4 m.

Karton-gipsy wykorzystuje się również do wykańczania skosów na poddaszach. Mocuje się je do przytwierdzonego do krokwi rusztu tak, jak w przypadku ścianek działowych. W tym miejscu domu, pomiędzy ociepleniem a płytami niezbędna jest jednak folia paroszczelna. Element ten zapobiega kondensacji pary wodnej w warstwie ocieplającej i chroni konstrukcję dachu przed zawilgoceniem.