Prezentujemy 13 podstawowych pytań, które wymagają odpowiedzi na etapie projektowania i przygotowania do montażu zaworów przełączających. Informacja o sugerowanym zaworze znajduje się w dokumentacji projektowej pomieszczenia lub budynku. Zawsze należy postępować zgodnie z tymi wytycznymi. Poniższe pytania mogą być przydatne także podczas poszczególnych etapów pracy projektowo-montażowych.

Projektowanie instalacji i wybór właściwego zaworu przełączającego

- Jakie parametry (np. wartość Kvs, DN, rodzaj przyłącza, gwintu lub złączki, szczelność, temperatura wody) są wymagane w instalacji?

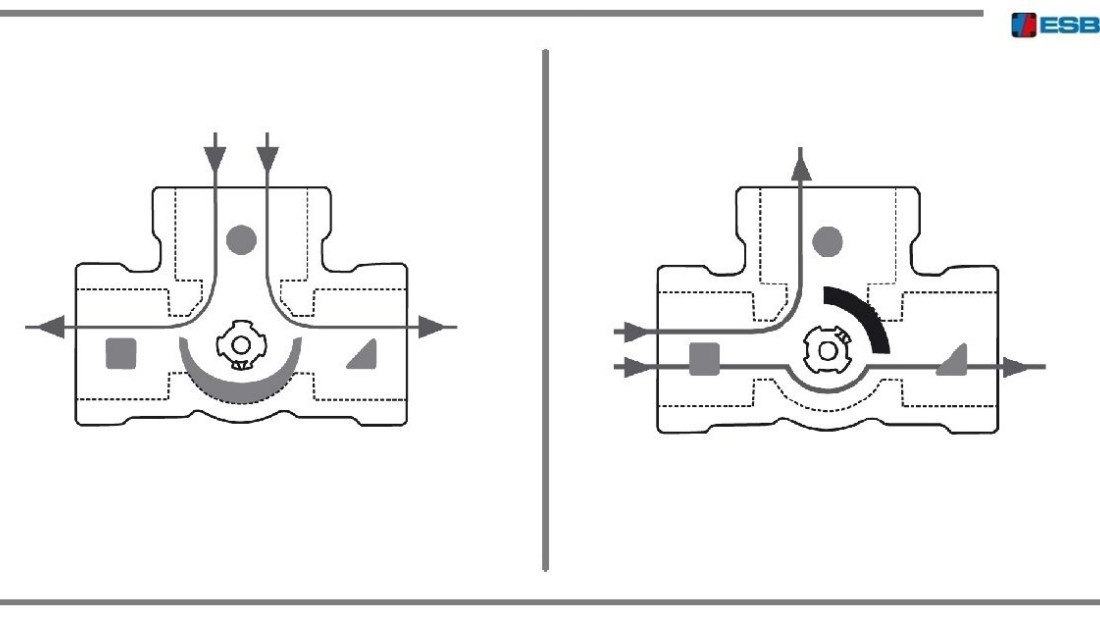

- Czy w instalacji przełączanie medium będzie realizowane przez zawór o asymetrycznym, czy symetrycznym modelu przepływu? Jakie będzie miało to dalsze konsekwencje w całej instalacji?

- Jaki typ siłownika będzie sterował zaworem przełączającym? Siłownik zintegrowany z zaworem czy siłownik będący osobnym elementem armatury?

- Czy wybrany produkt może współpracować z zewnętrznym sterownikiem?

- Jakie warunki (np. temperatura, wilgotność) panują w pomieszczeniu, w którym będzie znajdował się zawór przełączający?

- W jaki sposób wybrany zawór został zabezpieczony przed korozją?

Zawór przełączający właściwie zamontowany

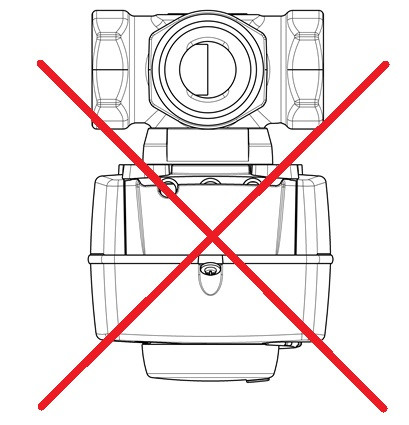

- Czy zawór przełączający może być zamontowany pod każdym kątem? Czy siłownik na pewno nie znajduje się pod zaworem?

- W którą stronę powinien być skierowany kabel zasilający siłownik?

- W jaki sposób zaizolować zawór? Czy posiada on dedykowane osłony?

- Czy wszystkie pozostałe komponenty instalacji zostały wybrane, zamontowane i zaizolowane poprawnie?

Na czym polega serwis zaworów z siłownikiem?

- Czy sprawdzono instalację pod kątem na przykład szczelności, spójności połączeń, reakcji poszczególnych urządzeń elektrycznych na sygnał sterujący, zanim została ona uruchomiona?

- Które części zaworu podlegają wymianie? Jeśli tak, jakie elementy armatury są dostępne na rynku?

- Czy w razie awarii zasilania siłownik można obsługiwać ręcznie?

Siłownik i zawór - dobór

Przykładowo, 3-drogowy zawór przełączający serii MBA130 posiada zintegrowany siłownik 2-punktowy wraz z wyłącznikiem pomocniczym.

Zawór zachowuje szczelność zgodnie z normą EN 12266-1, a dodatkowo ma rezystor, który zabezpiecza całą konstrukcję przed skroplinami. Na rynku dostępne są modele z różnymi wielkościami DN20 do DN25, od wartości współczynnika Kvs 9,6 m3/h do 11,3 m3/h i rodzajami przyłączy: gwint zewnętrzny, wewnętrzny lub obydwa gwint.

Minimalna temperatura medium może wynosić 0°C, a maksymalna +90°C. Temperatura otoczenia nie może być za wysoka (max. +50°C), ale nie powinna być też ujemna. Zawór jest wykonany z wysokiej jakości materiałów, przede wszystkim mosiądzu niklowanego oraz chromowanego.

W odróżnieniu od większości popularnych zaworów przełączających, MBA130 nie posiada części zamiennych. W razie uszkodzenia zaworu, instalator lub inwestor powinien zakupić nowy produkt.

Warto wiedzieć, że zaworu nie da się obsługiwać bez zasilania elektrycznego. Podczas montażu, eksploatacji i konserwacji należy postępować zgodnie z instrukcją obsługi lub sięgnąć po doradztwo techniczne.

Źródło i zdjęcia: ESBE Hydronic Systems

61 851 07 28

61 851 07 28

Garbary 56 61-758 Poznań

Garbary 56 61-758 Poznań