Ergonomia wychodzi na plac budowy

Ergonomia to projektowanie warunków pracy tak, by były wygodne, bezpieczne i efektywne. Choć kojarzyła się głównie z biurami, dziś coraz częściej trafia tam, gdzie liczą się siła, powtarzalność i precyzja – na budowy. Branża mierzy się z niedoborem kadr i presją terminów: według Polskiego Związku Pracodawców Budownictwa w Polsce brakuje około 150 tys. fachowców. Wielu doświadczonych murarzy odchodzi z zawodu, a młodzi rzadziej wybierają profesję kojarzoną z dużym wysiłkiem fizycznym i brakiem nowoczesnych narzędzi.

Polska dołącza do krajów, w których mury wznoszą maszyny

Automatyzacja budownictwa przyspiesza na świecie. W Europie roboty murarskie pracują m.in. w Czechach i Wielkiej Brytanii – wspierają zespoły przy pracach wymagających powtarzalności i dokładności. Firma wienerberger rozwija tę technologię: posiada siedem robotów działających na budowach w różnych krajach i ma za sobą 46 zrealizowanych inwestycji. Teraz dołącza Polska.

Pierwsza realizacja w Koronowie – przełom dla rynku

W listopadzie robot murarski po raz pierwszy wsparł budowę przedszkola w Koronowie. Zrobotyzowany system przejmuje najbardziej wymagające i powtarzalne etapy, skracając czas i poprawiając warunki pracy – praca staje się bezpieczniejsza, dokładniejsza i bardziej ergonomiczna.

„Budowa przedszkola w Koronowie to dla nas moment symboliczny – to pierwsza w Polsce inwestycja, przy której wykorzystano robota murarskiego WLTR. Na placu pracuje kilkuosobowa brygada, wspierana przez maszynę odpowiedzialną za murowanie około 600 m² ścian. Taka realizacja, prowadzona tradycyjnymi metodami w systemie Porotherm Dryfix, wymagałaby pracy większej (trzyosobowej) ekipy przez co najmniej 14 dni roboczych. Dzięki robotowi możliwe jest znaczne skrócenie tego etapu przy zachowaniu pełnej precyzji i jakości wykonania. To rozwiązanie, które nie zastępuje ludzi, lecz realnie ich wspiera – pozwala murarzom skupić się na kluczowych elementach konstrukcji, wymagających doświadczenia i fachowego nadzoru” – mówi Mirosław Rzeszutko, Head of Product Management w firmie wienerberger Polska.

Co potrafi robot WLTR?

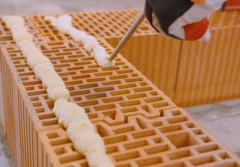

WLTR wznosi ściany zewnętrzne i wewnętrzne w dużych inwestycjach – od budynków wielorodzinnych po szkoły, hale i obiekty użyteczności publicznej. Do pracy potrzebuje tylko prądu i wody, wyraźnie odciążając ekipę. Precyzyjne czujniki i systemy wizyjne pozwalają mu autonomicznie układać cegły z dokładnością trudną do osiągnięcia ręcznie. Maszyna waży ok. 2,5 t, ramię podnosi elementy do 120 kg, a wydajnością odpowiada pięcioosobowej brygadzie.

Integracja z BIM i kompleksowa usługa

„Naszym celem jest, by robotyczne murowanie stało się realnym wsparciem ekip budowlanych i naturalnym elementem procesu inwestycyjnego. Oferujemy kompleksową usługę – od dostarczenia robota i materiałów po pracę przeszkolonego operatora na budowie. Kolejnym etapem będzie integracja robota z systemami modelowania informacji o budynku (BIM), co pozwoli jeszcze lepiej planować prace i zwiększać wydajność na placu budowy” – dodaje Mirosław Rzeszutko.

Dlaczego to ważne dla branży?

Polska realizacja w Koronowie pokazuje, że rynek wchodzi w etap realnej modernizacji. Połączenie ergonomii i automatyzacji:

- odciąża fizycznie pracowników,

- podnosi jakość i powtarzalność wykonania,

- skraca czas realizacji,

- pomaga odpowiadać na braki kadrowe.

To technologia, która wspiera ludzi, a nie ich zastępuje – i pozwala skupić kompetencje ekipy na najważniejszych elementach konstrukcji.

źródło i zdjęcia: Wienerberger

22 514 20 20

22 514 20 20

Plac Konesera 8 03-736 Warszawa

Plac Konesera 8 03-736 Warszawa