W maju 2018 Monier Braas wprowadził do swojej oferty blachodachówki panelowe Decra®. Na polskim rynku pokrycie to obecne jest od lat dziewięćdziesiątych ubiegłego wieku. Wtedy importowane było z Nowej Zelandii, jednak po powstaniu Unii Europejskiej prawa do dystrybucji marki Decra® na terenie UE wykupił Icopal i otworzył w Belgii produkcję opartą na licencji nowozelandzkiej. Decra® ma renomę bardzo wysokiej jakości produktów. Przynależność Monier Braas oraz Icopal do międzynarodowego koncernu BMI Group otworzyło nowe pole do współpracy i poszerzenia oferty marki Braas o blachodachówki panelowe. Jak wygląda proces produkcji produktów Decra®?

W hucie

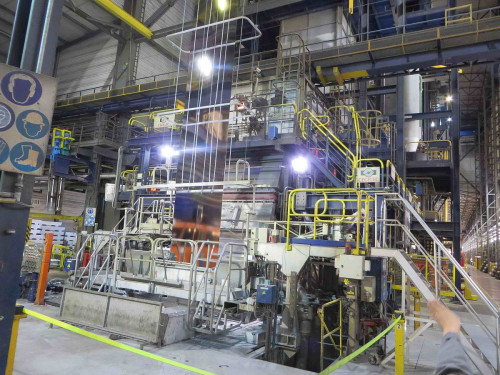

Przemysław Spych miał okazję zwiedzić jeden z oddziałów huty Arcelor Mittal w miejscowości Flemalle w Belgii. To tu produkuje się znakomitej jakości blachę. Pierwsze ogromne wrażenie zrobiła na nim wielkość hali produkcyjnej, której długość wynosi około pół kilometra, a wysokość jest niemal równa dziesięciopiętrowemu wieżowcowi.

- "Na tej ogromnej linii galwanizacyjno lakierniczej blach pracuje raptem kilka osób. Tutaj niemal wszystko jest zautomatyzowane. Nawet rozładunek ogromnych rolek blachy z TIR-ów wykonuje zrobotyzowana suwnica wyposażona w kamery. Kierowca musi tylko ustawić naczepę w odpowiednim miejscu. Proces produkcji jest ciągły. Kolejne rolki blach łączone są ze sobą automatycznie, aby nawet na chwilę wstęga w galwanizerni i lakierni nie zatrzymała się. Ogromne bufory ze zmagazynowaną na wielkich rolkach wstęgą blachy ciągnącą się kilkanaście razy w górę i w dół znajdują się na początku i na końcu linii produkcyjnej, i umożliwiają łączenie kolejnych rolek na wejściu i rozdzielanie ich na wyjściu. Ten kilkusetmetrowy zapas starcza na kilka minut nieustannego procesu galwanizacji, aby na chwilę można było zwolnić w celu połączenia kolejnych rolek blachy – na wejściu lub aby zdjąć kolejną rolkę przygotowaną dla kolejnego klienta - na wyjściu."

Jak opisuje Przemysław Spych, blacha jest wyjątkowo solidnie czyszczona i odtłuszczana, a potem, mniej więcej w połowie linii produkcyjnej zamienia się w "lustro". Po zanurzeniu w płynnym metalu i przejściu przez pneumatyczny automat ustalający grubość metalicznej powłoki wstęga wędruje pionowo pod sam dach nabierając szklistości.

- "Oko traci poczucie rzeczywistości, bo wysoko, pod dachem pokryta szklistym metalem blacha działa jak lustro i odbija się w niej industrialne wyposażenie hali produkcyjnej i nie wiemy, czy patrzymy na jakiś element, czy na jego odbicie" - wspomina Doradca.

Stalowa wstęga pokrywana może być różnymi metalami - cynkiem, alucynkiem czy cynkiem z magnezem, w zależności od wymogów zleceniodawcy. Po wychłodzeniu i dalszym automatycznym przygotowaniu wstęga przesuwa się przez zautomatyzowaną lakiernię, gdzie pokrywana jest specjalną organiczną powłoką malarską stanowiącą doskonały grunt. Niezmienną grubość warstwy lakierniczej kontrolują komputery.

Na końcu hali jest ciche i spokojne pomieszczenie z masą monitorów, wskaźników i lampek kontrolnych. Siedzą tam dwie osoby i nadzorują cały proces, łącznie z kontrolą jakości. Za niewielką barierką leży wstęga po galwanizacji i lakierowaniu. Dlaczego barierka jest w czarno-żółte, ostrzegawcze pasy? Bo ta pozornie nieruchoma blacha cały czas jest w ruchu, przesuwa się spod urządzeń kontrolujących grubość i jakość powłok do stanowiska nawijającego wstęgę na rolkę.

- "Blacha jest tak równa, a powłoka tak gładka, że sprawia to wrażenie bezruchu. Tymczasem wstęga cały czas przesuwa się. Z tej niezwykle nowoczesnej huty, z tej zrobotyzowanej linii produkcyjnej, spod automatów pilnujących doskonałości powłok galwanicznych i lakierniczych wychodzi blacha, z której wytwarza się panele Decra®" - podsumowuje Przemysław Spych.

Z huty Arcelor Mittal rolki blachy jadą ciężarówkami około godziny do belgijskiej fabryki BMI Group, gdzie produkowane są pokrycia dachowe Decra®.

Tajemnica najwyższej jakości

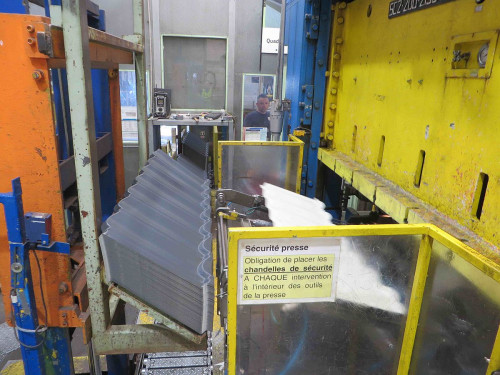

Rdzeniem panelu Decra® jest stalowa blacha Arcelor Mittal galwanizowana i wstępnie malowana. Produkcja Decry w zasadniczy sposób różni się od produkcji popularnych wielkoformatowych blachodachówek. Otóż wielkoformatowe dachówki tłoczone są z polakierowanej "na gotowo" blachy - na przykład czerwonej, brązowej czy grafitowej. Zatem odkształceniu podlega także powłoka lakiernicza, pełniąca funkcję ozdobną i co ważniejsze, ochronną. W przypadku Decry proces jest odwrotny i bardziej skomplikowany. Tutaj najpierw kształtuje się panele na prasach, a dopiero potem zabezpiecza, lakieruje i pokrywa kruszywem. Zatem żadna z warstw nakładanych w procesie produkcyjnym na panel Decry nie jest odkształcana, nadwyrężana czy osłabiana. Każda warstwa panelu Decra® jest najwyższej jakości.

- "Nie ma kompromisów - w końcu to legendarna Decra®: solidny rdzeń ze stali o najwyższej jakości, powłoka cynku z magnezem o wyjątkowej grubości, wstępne malowanie poliuretanem w hucie w specjalnym procesie produkcyjnym. A po wytłoczeniu paneli nakłada się kolejne warstwy. Najpierw barwiona żywica akrylowa stanowiąca element łączący rdzeń z posypką, potem ceramizowane kruszywo, a na wierzch dodatkowo bezbarwny lakier ochronny" - podsumowuje Przemysław Spych.

Zanim jednak panele zostaną zapakowane, podlegają kontroli jakości. Tutaj też, jak się okazuje, kompromisów nie ma. Brutalne traktowanie powłok na różnych stanowiskach kontrolnych i próby zdzierania ich to rutyna. Taki test albo się zdaje, albo się nie zdaje. Decra® zdaje te testy bez zarzutu. Legenda Decry pozostaje bez rysy.

- "W końcu wszystkie warstwy panelu Decra® i stosowane na nie materiały są najwyższej jakości. No ale przecież to legendarna Decra®. Kompromisów nie ma" - dodaje przedstawiciel Monier Braas.

źródło i zdjęcia: Monier Braas

77 541 20 00

77 541 20 00

Wschodnia 26 45-449 Opole

Wschodnia 26 45-449 Opole